امروزه به طور گسترده از پوششهای FRP به منظور افزایش مقاومت و بهسازی سازه های بتنی استفاده میگردد. در حقیقیت از این پوشش ها جهت مقاوم سازی اعضای سازه ای شامل تیرها، ستون ها، دیوارها، اتصالات، دال ها، دودکش ها طاق های گنبدی شکل، تونل ها، سیلوها، لوله ها و خرپاها استفاده میشود.در این مقاله ابتدا با انواع کامپوزیتهای FRP و اجزای مختلف سیستم FRP آشنا شده و سپس ویژگی های سیستم های FRP و موارد کاربرد آنها مورد بررسی قرار می گیرد.

سرفصلهای این مقاله:

- تعریف و اهداف

- اجزای تشکیل دهنده سیستمهای FRP

- ویژگیهای ورقهای کامپوزیت FRP

- روشهای مختلف جکت با صفحات FRP

تعریف و اهداف

به طور کلی استفاده از FRP یکی از روش های مورد استفاده جهت مقاوم سازی سازه های بتنی و بازسازی سازه های فرسوده می باشد. در حقیقت این مقاوم سازی می تواند جهت تحمل بارهای افزایش یافته ای که به جهت تغییر کاربری به وجود آمده، و یا جبران خطاهای محاسباتی که در مرحله ی طراحی صورت گرفته و یا بهبود نارسایی هایی که در اثر فرسایش صورت گرفته، انجام گیرد.

از بزرگترین مزایای استفاده از ورقهای FRP مقاومت بسیار بالای این ورق ها در مقایسه با وزن آنها می باشد. در کنار مزایای زیاد استفاد از ورقهای FRP هزینه ی بالای استفاده از این ورقها از محدودیت های اصلی استفاده از ورقهای کامپوزیت FRP می باشد. یکی دیگر معایب این ورقها، نیاز به دقت بسیار بالا در اجرای لایههاست.

تحلیل غیرخطی سازه، بهسازی لرزهای

طراحی سازه

انواع کامپوزیتهای FRP

کامپوزیتهای FRP از فیبر و رزین تشکیل شده اند. با توجه به نوع فیبر مورد استفاده در ورقهای FRP، انواع کامپوزیتهای مورد استفاده به شرح زیر می باشند:

- CFRP پلیمر مسلح به فیبر کربن

- GFRP پلیمر مسلح به فیبر شیشه

- AFRP پلیمر مسلح به فیبر آرامید

اجزای تشکیل دهندهی سیستم FRP

در ادامه به بررسی اجزای تشکیل دهنده ی سیستم های FRP شامل الیاف، رزین، بتونه، آستر، چسب ها و پوشش های محافظ خواهیم پرداخت:

الیاف

به طور کلی در سیستمهای FRP این الیاف هستند که سختی و مقاومت این سیستم ها را فراهم مینمایند. عموماً انواع فیبر (الیاف) مورد استفاده در کامپوزیت ها عبارتند از:

- الیاف کربنی

- الیاف شیشهای

- الیاف آرامید

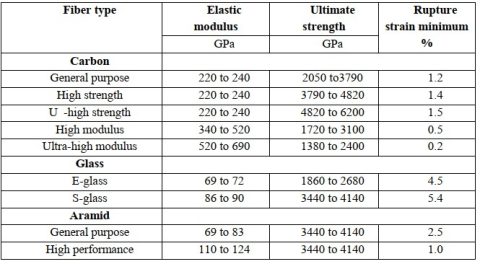

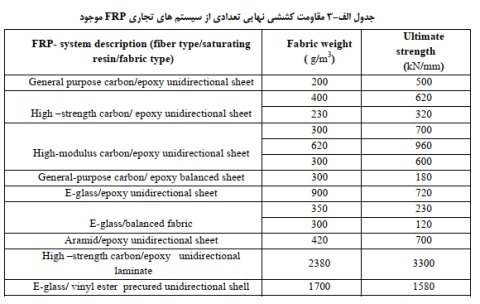

بر اساس پیوست الف نشریه شماره 345، محدوده ی مقاومت کششی الیاف کربن، آرامید و شیشه مورد استفاده در سیستم FRP به صورت جدول ارائه شده در شکل (1) میباشد:

شکل (1): جدول الف-1 نشریه شماره 345، مشخصات کششی الیاف نمونه که در سیستم های FRP بکار میروند

پیشنهاد مطالعاتی:

مقاله روشهای مقاوم سازی ساختمان در برابر زلزله( راهنمای گام به گام)

رزینها

از رزینهای پلیمری جهت اتصال ورقهای FRP به بتن استفاده می شود. اتصال این ورق ها باید به گونه ای باشد که از جداشدگی ورقهای FRP از بتن جلوگیری نماید.

انواع رزین های مورد استفاده در کامپوزیت ها نیز به شرح زیر می باشد:

- رزین پلی استر

- رزین اپوکسی

- رزین ونیلی استر

بر اساس بند 2-2-1 نشریه شماره 345، در تولید رزین خواص زیر باید مورد توجه قرار گیرد:

- سازگاری و چسبندگی به سطح بتنی

- سازگاری و چسبندگی با سیستم FRP

- مقاومت در برابر عوامل محیطی نظیر رطوبت، شوری آب، دمای بالا و محیط هـای شـیمیایی در مجـاورت بـتن نمایان

- قابلیت پر کنندگی

- کارایی

- مدت زمان ماندگاری مواد اختلاط شده متناسب با شرایط اجرایی

- سازگاری و چسبندگی با الیاف مسلح کننده

- ایجاد خصوصیات مکانیکی مناسب برای کامپوزیت FRP

آستر

از آسترها جهت نفوذ در سطح بتن استفاده میشود، تا چسبندگی مناسب را برای رزینها و یا چسب آغشته فراهم نماید.

بتونه

بتونه ها برای پر کردن حفره های سطح بتن نظیر سوراخ های ریز سطحی استفاده می شوند تا یک سطح هموار برای چسباندن مصالح FRP ایجاد شود. از این رو با پر شدن این حفره ها از ایجاد حباب در حین عملآوری جلوگیری میشود.

چسب

از چسب ها برای اتصال لایه های پیش عمل آوری شده FRP به سطح بتن استفاده می شود. این مواد مسیری برای انتقال بار بین سطح بتن و لایه ی FRP ایجاد می کنند. علاوه بر این از چسب ها جهت اتصال چند لایه FRP به یکدیگر نیز استفاده می گردد.

پوششهای محافظ

از پوشش های محافظ جهت محافظت لایهی FRP از عوامل مخرب محیطی استفاده می شود. این پوششها بر روی سطح خارجی FRP پس از عمل آوری چسب ها یا رزین آغشته سازی استفاده می شود.

ویژگیهای ورقهای کامپوزیت FRP

مصالح FRP، سبک، مقاوم در برابر خوردگی و دارای مقاومت کششی بالا می باشند. مدول الاستیسیته و مقاومت کششی با توجه به ضخامت ورقهای FRP می توانند متفاوت باشند.

باید توجه داشت که شکل پذیری فولاد همواره از روق های FRP بیشتر می باشد؛ اما استفاده از ورقهای FRP به طور قابل توجهی مقاومت و شکل پذیری ستون ها افزایش می یابد.

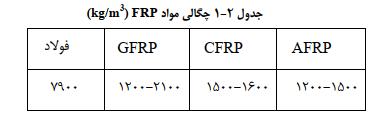

چگالی مصالح FRP

چگالی مصالح FRP در حدود 1200 تا 2100 کیلوگرم بر متر مکعب است که 4 تا 6 برابر کمتر از فولاد است. کم بودن چگالی FRP موجب کاهش بار مرده در سازه ها می شود؛ علاوه بر این، کاهش چگالی، موجب کاهش هزینه ی حمل و نقل نیز می گردد.

بر اساس جدول 2-1 نشریه شماره 345 چگالی مصالح FRP به شرح زیر می باشد.

شکل (2): جدول 2-1 نشریه شماره 345 چگالی مصالح FRP

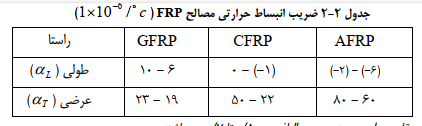

ضریب انبساط حرارتی مصالح FRP

بر اساس بند 2-3-2 نشریه شماره 345، ضریب انبساط حرارتی مصالح FRP تک جهتی در راستای طولی و عرضی متفاوت می باشد. این پارامتر به نوع الیاف و درصد حجمی آن و رزین بستگی دارد. ضریب انبساط حرارتی مصالح FRP برای درصد الیاف بین 0.5 تا 0.7 به شرح زیر می باشد.

شکل (3): جدول 2-2 نشریه شماره 345، ضریب انبساط حرارتی مصالح FRP (10×1-5/◦c )

رفتار کششی

بر اساس بند 2-4-1 نشریه شماره 345، در بارگذاری کشش مستقیم، مصالح FRP هیچ گونه رفتار پلاستیکی از خود نشان نمی دهند. در حقیقت شکست مصالح FRP به صورت ناگهانی اتفاق میافتد؛ و رابطه ی تنش کرنش مصالح FRP به صورت خطی میباشد. مقاومت کششی مصالح FRP به عوامل مختلفی بستگی دارد اما باید توجه داشت که نوع الیاف، مقدار الیاف و جهت قرارگیری آنها مهمترین عوامل مؤثر در مقاومت کششی مصالح FRP میباشند. بر اساس پیوست الف نشریه شماره 345، مقاومت کششی برخی سیستم های FRP موجود در بازار به صورت جدول ارائه شده در شکل (4) می باشد. مشخصات کششی سایر سیستم های FRP باید از تولید کننده آن اخذ گردد.

شکل (4): جدول الف-3 نشریه شماره 345، مقاومت کششی نهایی تعدادی از سیستمهای تجاری FRP موجود

رفتار فشاری

سیستمهای تقویت FRP که به صورت پوشش های بیرونی مورد استفاده قرار میگیرند، نباید به عنوان تقویت کننده فشاری مورد استفاده قرار گیرند. بر اساس بند 2-4-2 نشریه شماره 345، مقاومت فشاری سیستم FRP با الیاف شیشه، کربن و آرامید به ترتیب 55، 78 و 20 درصد مقاومت کششی آنها میباشد. به غیر از آرامید هرچه مقاومت کششی سیستم FRP بیشتر باشد از مقاومت فشاری بیشتری نیز برخوردار است. در مورد الیاف آرامید، در تراز پایین تنش فشاری، رفتار غیر خطی دارند. مدول الاستیسیته فشاری FRP معمولاً کمتر از مدول الاستیسیته کششی آن میباشد. به عنوان مثال مدول الاستیسیته فشاری سیستمهای FRP با الیاف شیشه، کربن و آرامید به ترتیب 80، 85 و 100 درصد مدول الاستیسیته کششی آنها میباشد.

خزش

مصالح FRP تحت باگذاری ثابت در مدت زمان طولانی میتوانند به طور ناگهانی شکسته شوند. به این نوع تخریب شکست خزشی گفته می شود. زمان دوام به تنش کششی پایدار و عوامل محیطی وابسته میباشد. در صورت قرارگیری در شرایط محیطی نامناسب شامل دمای بالا، اشعه فرابنفش، محیط قلیایی، دوره های تر و خشک شدن متناوب و دوره های یخ زدن و ذوب شدن، زمان دوام کاهش مییابد.

دوام و پایایی

عملکرد سیستم FRP در محیط های قلیایی و اسیدی وابسته به رزین و الیاف تقویت کننده آن میباشد. الیاف کربن در برابر عوامل محیطی اسیدی و قلیایی مقاوم میباشند؛ در حالیکه الیاف شیشه نسبت به این عوامل حساس بوده و در محیط های قلیایی و اسیدی مقاومت ندارد. با این وجود یک رزین مناسب میتواند تاثیر این عوامل روی الیاف را کاهش دهد. سیستم های FRP انتخاب شده در این شرایط باید از رزین مقاوم به محیط های قلیایی و اسیدی ساخته شده باشد. در مناطق با خصوصیات قلیایی و درصد رطوبت نسبی زیاد بهتر است از سیستم های با الیاف کربن به جای سیستم های الیاف شیشه استفاده گردد.

مقاومت در برابر ضربه

مقاومت سیستمهای با الیاف شیشه و آرامید در برابر ضربه نسبت به سیستمهای با الیاف کربن بیشتر میباشد.

انواع سیستمهای FRP بر اساس چگونگی نصب

سیستمهای مختلف FRP بر اساس چگونگی استفاده و اجرا به صورت زیر تقسیم بندی می شوند:

- سیستم چسبناندن تر

- سیستم پیش آغشته

- سیستم پیش عملآوری شده

پیشنهاد آموزشی:دوره های آموزشی طراحی سازه و معماری

سیستمهای چسباندن تر

در این نوع از سیستمهای FRP، الیاف خشک در محل با رزین آغشته میشوند؛ و همراه با آستر و بتونه بر روی سطح مورد نظر می چسبند. در این روش الیاف در محل آغشته و عمل آوری میشوند؛ از این رو این روش مانند بتن ریزی درجا می باشد.

پیشنهاد آموزشی:مینی دوره هنر بتن ریزی | دو روز قبل تا دو روز بعد از بتن ریزی

سیستم های FRP پیش آغشته

در سیستم های پیش آغشته رشته های الیافی که به صورت صفحات بافته شده میباشند، در کارخانه با رزین آغشته میشوند. باید توجه داشت در این روش رزین در این مرحله عمل آوری نمی شود. سپس سیستم مورد نظر پس از انتقال به محل مورد نظر بر روی سطح آغشته شده به رزین یا بدون رزین چسبانده میشوند و در محل عمل آوری میگردد. این نوع سیستم FRP معمولاً به حرارت اضافی جهت عمل آوری نیاز دارند.

سیستمهای FRP پیش عمل آوری شده

در این نوع سیستم FRP، اشکال متنوعی از کامپوزیت ها در محل کارخانه ساخته می شوند؛ و از چسب، آستر و بتونه جهت اتصال این سیستم به عضو مورد نظر استفاده می شود. عملکرد سیستم های پیش عمل آوری شده مشابه بتن های پیش ساخته می باشد.

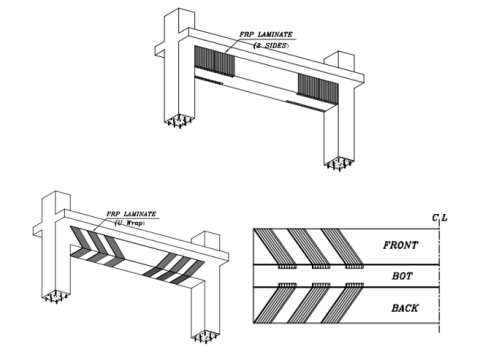

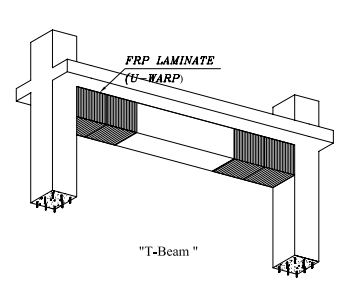

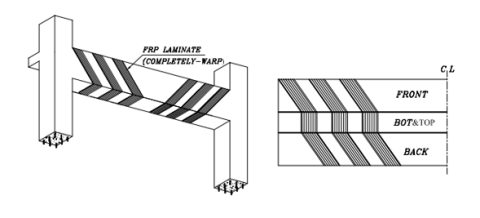

افزایش ظرفیت برشی و پیچشی تیرها

جهت افزایش ظرفیت برشی تیرها باید صفحات FRP بر روی وجوه جانبی تیرها چسبانده شوند؛ به طوری که جهت الیاف عمود بر محور طولی تیر و یا به صورت مورب باشند. در صورتی که صفحات FRP به صورت U شکل مورد استفاده قرار گیرند و به صورت ممتد بر روی وجوه جانبی و سطح زیرین تیر قرار گیرند، این امر سبب بهبود مقاومت خمشی تیر نیز میگردد. جهت بهبود ظرفیت پیچشی تیرها نیز می توان از این روش استفاده نمود. اما باید توجه داشت که ترک های پیچشی با ترک های برشی متفاوت می باشد. الگوی ترک های پیچشی به صورت مارپیچ می باشد. در حقیقت ترک های پیچشی نیز همانند ترک های برشی مورب میباشند؛ با این تفاوت که راستای آنها در وجوه متقابل عضو با یکدیگر متفاوت است. بنابر این اگر لایه های FRP به صورت مورب در یک راستا در دو وجه استفاده شوند، این امر مانع ایجاد ترک های قطری در یک وجه میگردد؛ اما در وجه دیگر بی اثر می باشد. از این رو پوشش های FRP تنها در صورتی می توانند به ظرفیت پیچشی مقطع تیر کمک کنند که به طور کامل به دور مقطع عرضی عضو دورپیچ شده باشند؛ و یا راستای ورقهای FRP در دو وجه، متفاوت باشد.

شکل (5): افزایش ظرفیت برشی تیرها با استفاده از ورقهای FRP

شکل (6): افزایش ظرفیت برشی و پیچشی تیرها با استفاده از ورقهای FRP

شکل (7): افزایش ظرفیت برشی و پیچشی تیرها با استفاده از ورقهای FRP

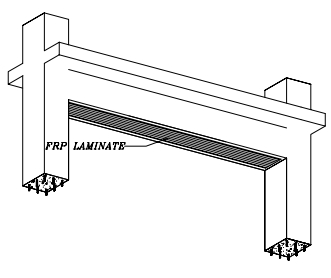

افزایش ظرفیت خمشی تیرها

مقاومسازی خمشی تیرها عموماً به صورت پوشاندن قسمت پایینی مقطع تیرها با ورقهای FRP انجام میگیرد.

شکل (8): افزایش ظرفیت خمشی تیرها با استفاده از ورقهای FRP

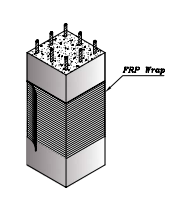

تقویت اعضای فشاری

با دورپیچ کردن اعضای فشاری توسط سیستم های FRP، اعضا محصور شده و این امر موجب افزایش مقاومت فشاری اعضا می گردد. از محصورشدگی جهت افزایش شکل پذیری اعضا تحت ترکیب نیروهای محوری و خمشی نیز استفاده می شود. جهت محصور کردن یک عضو بتنی، باید راستای الیاف عمود بر محور طولی عضو باشد. در این حالت، الیاف حلقوی مشابه تنگ های بسته یا خاموت های مارپیچی فولادی می باشند. افزایش مقاومت به دلیل محصور شدگی در ستونهای مستطیل شکل نسبت به ستونهای با مقطع دایرهای شکل کمتر میباشد.

شکل (9): افزایش محصور شدگی ستون با مقطع مستطیلی شکل

شکل (10): افزایش محصور شدگی ستون با مقطع دایرهای شکل

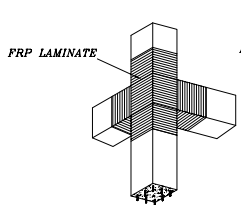

مقاوم سازی اتصالات تیر و ستون با ورقهای FRP

استفاده از سیستم های FRP یکی از مؤثرترین روش های مقاوم سازی اتصالات در سازه ها میباشد. استفاده از سیستم های FRP در محل اتصالات سازه ها سبب دور شدن محل تشکیل مفصل پلاستیک از بر ستون میگردد.

شکل (11): مقاومسازی اتصالات با سیستمهای FRP

سوالات متداول

- در صورت استفاده از سیستم FRP در محیط های دارای شرایط محیطی قلیایی و درصد رطوبت زیاد، استفاده از کدام نوع الیاف در سیستم FRP مناسب تر می باشد؟الیاف کربن

- حداکثر دمای بهره برداری از سیستم FRP چه مقدار است؟

خواص فیزیکی و مکانیکی اجزای رزین در دمای بالاتر از حدی موسوم به دمای گذار شیشه ای تنزل پیدا میکند؛ و رزین از حالت سخت بودن و شکنندگی به حالت نرم و پلاستیک تغییر پیدا میکند. این دما برای سیستم های مختلف FRP متفاوت است و مقدار دمای گذار باید از سازنده آن اخذ گردد. مقدار این دما برای مصارف متعارف ساختمانی معمولاً بین 60 تا 82 درجه سانتیگراد میباشد.

- آیا جهت الیاف هنگام محصور نمودن یک عضو بتنی توسط سیستم FRP از اهمیت برخوردار است؟

بله، جهت محصور کردن عضو بتنی، لازم است راستای الیاف تا حد امکان عمود بر محور طولی عضو باشد.

منابع

- کتاب مقاوم سازی سازه های بتنی با استفاده از FRP نوشته ی فریبرز ناطقی الهی و شهرام ملکی

- نشریه شماره 345، راهنمای طراحی و ضوابط اجرایی بهسازی ساختمان های موجود با استفاد از مصالح تقویتی FRP

- پک پاراسیویل مهندس امیرطه نوروزی

تحلیل غیرخطی سازه، بهسازی لرزهای

طراحی سازهقیمت اصلی 17.500.000 تومان بود.7.700.000 تومانقیمت فعلی 7.700.000 تومان است.ظرفیت تخفیف: 30 عدد مانده17.500.000 تومان7.700.000 تومانخرید دوره مشاهده جزئیات